Lors d’une observation microscopique des métaux et alliages avant ou après un traitement thermique, on constate un changement de proportion des différents constituants (ferrite, perlite, bainite, martensite). Ces changements de phases révèlent en réalité des informations capitales sur la qualité du matériau ainsi que sur les traitement menés sur la pièce.

LES MICROSTRUCTURES, PLUSIEURS OBSERVATIONS POSSIBLES

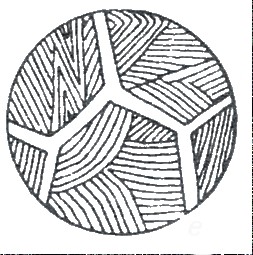

En premier lieu, sachez que la structure en métallurgie correspond à l’organisation interne (maillage, grains et atomes) des métaux-alliages, on parle alors de structure macrographique (grosseur et forme des grains), de structure micrographique (répartition des grains) voir de structure cristalline (observation des atomes à l’intérieur des grains).

Alors que les deux premières peuvent s’observer simplement à l’aide d’un microscope optique, la structure cristalline elle doit s’observer grâce à des rayons X ou g, pouvant pénétrer dans des métaux jusqu’à plusieurs centimètres.

L’ALLOTROPIE UN TERME BARBARE POURTANT SIMPLE

L’ALLOTROPIE UN TERME BARBARE POURTANT SIMPLE

On vient d’évoquer la structure cristalline qui consiste à analyser les atomes (nombre et répartition) présents dans la matière, l’allotropie se charge de mettre en évidence les possibles différences d’arrangement de ces atomes pour un même corps.

Parmi les plus connus, les deux formes allotropiques de l’oxygène(O), à savoir le dioxygène (O2) et l’ozone (O3) possèdent des caractéristiques différentes, en effet la deuxième forme est très réactive tandis que la première très peu, malgré des atomes identiques.

Ainsi, un corps simple tel que l’élément carbone (C) possède une structure cristalline changeante, avec des propriétés différentes (couleur, point de fusion, conductivité thermique…), en fonction de la température de pression, ou un changement d’état (par exemple le passage d’un état solide à liquide).

LA STRUCTURE CRISTALLINE DES MÉTAUX

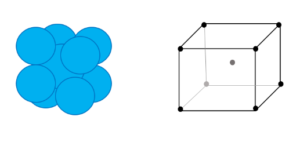

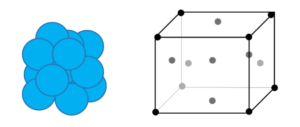

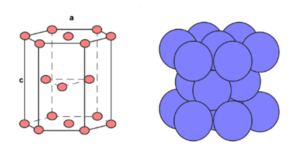

Un peu à la manière dont nous empilons nos boites de conserve afin d’économiser un maximum d’espace, la structure cristalline favorise un empilement d’atomes dans l’intérêt de bénéficier d’une compacité maximale et minimiser le vide. Il existe officiellement trois types de réseaux qui réponde au critère de compacité :

| représentation réseau cubique centré | représentation réseau cubique faces centrées | représentation réseau hexagonal compact |

|

|

|

Bien que l’empilement d’atomes semble se faire de manière parfaite, la réalité est que l’organisation de ces cristaux métalliques comportent certains défauts, qui peuvent être ponctuels, linéaires ou répartis sur une surface.

Quant à la formation de grains, elle apparaît lors de la solidification du métal (passage d’un état désordonné instable et un état ordonné stable), provoquant alors un empilement d’atomes que l’on appelle « germes ». Ces germes grossiront progressivement lors de la cristallisation du métal (visant à joindre les grains).

DISTINGUO ENTRE AUSTÉNITE, MARTENSITE ET PERLITE

Une fois que l’on a bien cerné la logique « d’assemblage » ordonnée, on peut s’intéresser aux influences qu’elle exerce sur les caractéristiques mécaniques du fer.

Comme nous l’avons vu pour l’allotropie, la structure cristalline peut varier suivant un changement brutal de température, cela s’observe très bien lors d’un traitement thermique, ou la matière prend la structure souhaitée avec les caractéristiques qui y sont associées.

Ce changement de phase est appelé point de fusion.

AUSTENITE

L’austénite se forme sous haute température (725°C -1000° C) et est composée essentiellement de fer et de carbone, elle est alors plutôt stable (notamment sous présence d’un élément carburigène) et malléable.

Lors d’un refroidissement rapide, elle se présente sous forme métastable, pouvant alors se transformer en martensites grâce à un maintien à basse température. C’est une solution dite antiferromagnétique et sa microstructure est composée de grains polyédriques.

MARTENSITE

La martensite se forme dans les aciers lorsque la vitesse de refroidissement de l’austénite est très rapide. Il s’agit d’une ferrite au réseau détendu en carbone, possédant une dureté située entre 60 et 65 HRC la rendant quasi impossible à usiner.

La transformation martensitique a d’abord été étudiée pour le traitement des aciers inoxydables, sa structure se présente sous forme d’aiguilles. Elle consiste à amener rapidement le métal à sa valeur critique de trempe, sa vitesse de refroidissement variant selon le milieu ainsi que l’atmosphère thermique.

PERLITE

Il s’agit d’un agrégat de ferrite et cémentite (voir plus bas), survenant suite à une transformation de l’austénite, et ayant la particularité d’être très ductile et magnétique. Elle offre également une bonne résistance aux efforts statiques et à l’usure et est également usinable.

La perlite présente des difficultés à être produite mais sert à de nombreuses applications, elle nécessite un refroidissement lent afin d’éviter une transformation en bainite (qui est un alliage de fer encore plus dur).

En traitement thermique, on évite la formation de perlite, au profit de la martensite et de la bainite (ayant une structure plus fine et dure et compensée par de meilleures propriétés mécaniques).

QU’EST-CE QUE LA RECRISTALLISATION ?

Suite à une déformation plastique sur un matériau, il apparait certains défauts également appelés « dislocations », qui ont notamment pour effet d’augmenter la dureté du matériau (par un phénomène qu’on nomme écrouissage).

C’est alors que la restauration (plus couramment appelé recuit) rentre en jeu afin de diminuer la densité de ces dislocations, par un phénomène de chauffe ayant pour effet de les rendre mobiles afin de les éliminer.

Ces éliminations s’expliquent par le fait que les dislocations sont soit :

– propulsées jusqu’à la surface du métal

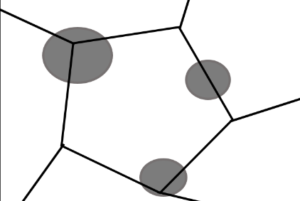

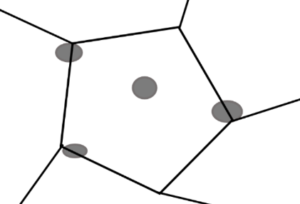

– se collent à un joint de grain (interface entre deux cristaux)

– forment une paroi de dislocation (appelée également sous-joint en raison de sa faible désorientation)

Cela provoque une réorganisation partielle de la structure cristalline, qui est suivie par une recristallisation (apparition de nouvelles cristallites qui éliminent les dislocations restantes) redonnant ainsi au matériau toute sa ductilité.

C’est souvent lors de la solidification d’un matériau que se forment les cristaux constitués par des groupes d’atomes qui se lient entre eux, on nomme ce phénomène la nucléation (ou germination). Le cristal appelé grain est constitué d’atomes n’ayant pas de structure cristalline (zone désordonnée).

C’est lors d’une trempe rapide qu’un maximum d’impuretés va être généré, donnant alors des grains de petite taille à l’inverse d’un refroidissement lent qui générera de plus gros grains.

LIRE À TRAVERS LES CRISTAUX

C’est souvent lors de la solidification d’un matériau que se forment les cristaux constitués par des groupes d’atomes qui se lient entre eux, on nomme ce phénomène la nucléation (ou germination). Le cristal appelé grain est constitué d’atomes n’ayant pas de structure cristalline (zone désordonnée).

C’est lors d’une trempe rapide qu’un maximum d’impuretés va être généré, donnant alors des grains de petite taille à l’inverse d’un refroidissement lent qui générera de plus gros grains.

Un gros grain facilite la transmission de la chaleur et du refroidissement. Par contre il fragilise l’acier en facilitant la progression d’une cassure et réduit la résistance aux chocs (résilience) et à la fatigue.

À l’inverse, plus les grains sont petits et plus la matière sera dure est tenace, mais plus il y a de joints de grains, et donc plus dislocation (le mouvement des grains étant entravée).

Différences de tailles de grains dans une étude des cristaux lors d’une solidification:

EN BREF

Mesurer également l’importance d’une atmosphère protégée dans certains milieux pouvant présenter des impuretés, et dans le cas de tensions internes, régénérer les structures avec un recuit de normalisation.