Le terme alliage est aujourd’hui très employé en métallurgie et en chimie, ayant pour objectif de combiner un métal de base (fer, cuivre, aluminium) avec un ou plusieurs éléments d’alliage ; (nickel, cobalt, carbone…) afin d’augmenter certaines propriétés mécaniques telles que la solidité, l’élasticité ou encore la résistance à la corrosion.

PETIT RETOUR AUX SOURCES

Le premier alliage fut créé durant l’âge de bronze, période florissante pour la métallurgie où l’innovation prenait le pas sur les anciennes méthodes de production, d’approvisionnement et de distribution (le bronze étant alors le premier alliage né de la combinaison entre le cuivre et l’étain).

On distingue également certains alliages naturels tels que l’électrum (composé d’or et d’argent) que l’on peut trouver à l’état naturel et qui a longtemps été prisé par les Égyptiens durant l’antiquité, notamment pour la conception d’ornements.

Monnaie antique composée d’électrum

Le principe de fabrication est toujours resté le même, les ingrédients qui composent l’alliage sont fondus et mélangés. Le mélange est ensuite durci lors du refroidissement (frittage) afin de donner l’alliage désiré.

LE CARBONE, ROI DES ALLIAGES

En plus d’être le 4e élément le plus abondant sur la Terre, le carbone est l’élément déterminant qui confère à l’alliage ses propriétés mécaniques, et qui une fois allié à des aciers amène à :

- Une meilleure dureté

- Une plus grande résistance à la rupture

- Une meilleure résistance à la corrosion

- Une plus grande élasticité

- Une augmentation de la trempabilité

La teneur en carbone mélangé au fer va de 0.01 % pour les aciers Hypoeutectoïdes (dits « aciers doux ») à 2.11 % pour les aciers Hypereutectoïdes (dits « aciers durs »).

Classification des types d’aciers |

|

| Type d’aciers | Remarques |

| Aciers doux (S185, S235, C22) | Malléable même à froid, faible résistance à la corrosion |

| Aciers semi-durs (C30, C35, C40) | Plus résistant à la traction, mais plus difficile à souder que l’acier doux |

| Aciers durs (C60, 37Cr4) | S’usine bien, mais se soude difficilement, grande dureté |

AUTRES ÉLÉMENTS D’ALLIAGE

Toujours pour rester sur l’exemple de l’acier, le fer et le carbone peuvent être alliés à d’autres métaux (appelés aussi éléments d’addition), dont la nature dépend des propriétés souhaitées.

Ces alliages spéciaux sont particulièrement appréciés dans les domaines de l’aéronautique, l’automobile, le bâtiment ou encore le nucléaire.

Tableau comparatif des éléments alliés (exemples) |

||||

| Élément | Symbole | Teneur minimum en % | Propriétés d’alliage une fois assemblé | Remarques/ Utilisation |

| Chrome | C | 0.25 | + résistant à la corrosion

+ résistant à l’usure + fragile à trop forte teneur |

Confère une grande résistance mécanique au métal, permet une résistance à la corrosion, donne un rendu brillant aux pièces |

| Cobalt | K | 0.10 | + de dureté

+ résistant aux fortes températures |

Permet de multiples alliages et superalliages, est très utilisé pour la fabrication d’accumulateurs et aimants |

| Nickel | N | 0.5 | + résistant à la casse

+ résistant à la corrosion |

Élément le plus utilisé pour les métaux alliés, il permet une large variété de propriétés mécaniques |

| Manganèse | M | 1.2 | + de structures aux grains | Apporte plus de dureté tout en limitant la fragilité, utilisé pour les rails et outillages |

| Magnésium | G | 0.10 | – d’oxydation

– de rigidité + résistant |

Est le principal agent d’amélioration des caractéristiques mécaniques, présent dans de nombreux alliages |

| Silicium | S | 1 | – d’oxydation

+ de trempabilité + de dureté et de résistance à l’adoucissement |

Très utilisé comme désoxydant, il est très intéressant d’augmenter sa teneur jusqu’à 1% |

| Molybdène | D | 0.10 | – de fragilité

– de déformations + résistant à la corrosion |

Permets de durcir les aciers et les rendre plus résistants à haute température, très utilisé dans l’industrie pétrolière et en médecine nucléaire |

| Soufre | F | 0.10 | + d’usinabilité et meilleur état de surface

– de ductilité – de résilience à l’usure |

Très intéressant à incorporer lorsque la pièce comprend un fort taux de carbone, utilisé notamment pour l’outillage |

| Titane | T | 0.30 | – lourd

+ ductile + résistant à la corrosion |

C’est un élément d’alliage léger et résistant, apprécié par les secteurs de l’aéronautique ainsi que l’industrie chimique et médicale |

| Vanadium | V | 0.05 | + dur à chaud

+ résistant à l’usure |

Utilisé surtout en tant que générateur de carbure, des additions trop importantes peuvent conduire à des effets néfastes |

*À retenir que selon le métal de base utilisé, les propriétés peuvent ne pas être similaires.

EXEMPLES D’ALLIAGES

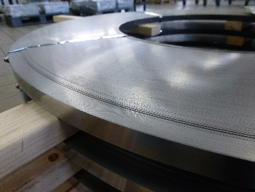

L’acier est un alliage qui mixe les éléments fer + carbone (ne dépassant pas 2%), et qui possède des caractéristiques plus ou moins divergentes selon la teneur en carbone. En effet, plus le carbone est présent et plus l’acier aura une meilleure dureté, en contrepartie d’une baisse en malléabilité.

L’acier fait partie des métaux les plus utilisés, peu coûteux et servant à la fabrication de nombreux équipements, et pièces automobiles.

Tout comme l’acier, la fonte est conçue à partir de fer et de carbone, (ce dernier dépassant parfois les 2.11%, pouvant ainsi donner forme à du graphite lors de la solidification). Comme son nom l’indique, cet alliage fond facilement et offre une importante stabilité et résistance à la corrosion, bien qu’une faible traction.

Il est particulièrement apprécié des industries automobiles pour le moulage de blocs moteurs et dans le secteur de la tuyauterie grâce à sa grande densité.

Constitué de cuivre (environ 60%) et d’étain, le bronze possède une bonne résistance à la corrosion ainsi qu’à l’usure tout en ayant l’avantage d’être un alliage très léger, plus dur que le cuivre. Il possède également un faible coefficient de frottement.

Il sert aussi bien pour le corroyage que pour la fabrication de cloches, statues et toitures.

Composé de cuivre et de zinc, le laiton a pour avantage d’être très malléable et ductile, et comporte une couleur plus dorée que le bronze. Attention toutefois, si l’alliage est soumis à des températures dépassant les 900°C, une évaporation de zinc se forme pouvant oxyder très rapidement à l’air libre en formant une fumée blanche.

Le laiton est très utilisé en papeterie, pour l’industrie horlogère et en tuyauterie.

Le zamak moins connu est un mélange de zinc, de magnésium et de cuivre qui tout comme la fonte dispose d’une excellente coulabilité, stabilité et résistance à la corrosion. De plus comme tous les alliages de zinc il possède une très bonne conductivité et résistance à la fatigue.

Il est très utilisé dans l’industrie électrique, en automobile et décoration, et parfois même pour les cosmétiques.

LES SUPERALLIAGES

Ces alliages complexes ont la particularité de bénéficier d’une excellente stabilité (tenue) et une très bonne résistance à la corrosion, peu importe les contraintes mécaniques auxquelles ils sont soumis.

Lors d’un traitement thermique, ils peuvent supporter une température allant jusqu’à 800 degrés, ainsi qu’une pression hydrodynamique élevée, détenant dès lors le nom d’alliages réfractaires.

À la grande différence des alliages dit « classiques », les superalliages ne sont plus créés à partir d’une base fer, mais à partir d’éléments tels que le Nickel, Aluminium ou encore le Cobalt, faisant ainsi d’eux des éléments très intéressants pour résister aux fluages et aux contraintes mécaniques/thermiques.

Les superalliages sont très prisés pour les domaines liés à l’aéronautique (notamment pour les réacteurs, turbines à gaz), mais également pour la production d’énergie (dans un environnement très corrosif), la construction navale…

LES ACIERS NON ALLIÉS

À l’inverse, les aciers non alliés ont une teneur en carbone inférieur à 0.8% (selon la norme NF EN 10020) et se distinguent en 2 catégories :

Les aciers de qualité non alliés : devant répondre à certaines exigences, notamment la résilience et la formabilité, incluant les aciers magnétiques et aciers de décolletage

Les aciers spéciaux non alliés : dotés d’une plus grande pureté, ils permettent de répondre à des critères très précis. Ils sont ainsi privilégiés pour les constructions soudées et formages à froid, à destination du bâtiment, constructions navales, trains, chaudronneries…

Le problème lié aux aciers bas carbone et qu’ils ont une tendance à se coller et requièrent une attention particulière lors d’un traitement tels qu’un usinage. En TTH, la trempabilité est également médiocre et nécessite une vitesse de refroidissement rapide, c’est pourquoi on pratique une cémentation afin de les enrichir en carbone sur leur surface.

EN BREF

Vous l’avez remarqué, les possibilités de lier entre eux plusieurs composants métalliques et chimiques sont nombreuses, suivant l’usage auquel on se destine.

La combinaison d’un alliage avec un métal pur permettra lors de la fusion d’augmenter au choix, la dureté, la ténacité, la coulabilité…

Bien entendu, le simple fait d’allier un métal à un ou plusieurs composants ne suffira pas toujours à obtenir les caractéristiques souhaitées, un traitement spécifique tel qu’une trempe sera alors conseillé.

Pour toute demande d’informations, rendez-vous sur notre page « demande de devis »